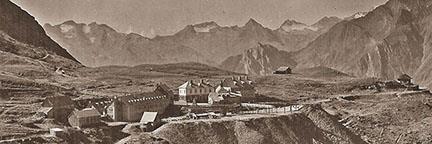

Erzaufbereitung von 1870 bis 1925

Im Zuge des Zinkabbaues, der dem Schneeberg ab 1870 eine letzte große Blüte bescherte, erbaute man in Maiern, im Talschluss von Ridnaun, eine große, dem damaligen Stand der Technik entsprechende Aufbereitungsanlage, die vorerst nur zur Aufbereitung der Zinkerze diente.

Die einzelnen Gebäude wurden auf dem ansteigenden Gelände entlang dem Maierner Bremsberg so gebaut, dass der Weitertransport des Erzes innerhalb der Anlage möglichst der Schwerkraft überlassen oder mit Erzhunten auf Schienen durchgeführt werden konnte.

Die Anlage ist in der “Österreichischen Zeitschrift für Berg- und Hüttenwesen” 1881 genau beschrieben. Im Jahre 1893 veröffentlichte der k.k. Bergverwalter und Betriebsleiter in Maiern, Josef v. Billek, eine sehr detaillierte Beschreibung der Anlage und weist auch auf ständige Verbesserungen im Maschinenpark und in der Staub- und Rauchproblematik hin.

Das Roherz wurde während der Sommermonate mit der Übertage-Förderanlage zu den zwei großen Erzkästen oberhalb der Aufbereitungsanlage gebracht. Die Aufschließung der Erzwände, d. h. die Zerkleinerung und die Freilegung der Minerale, erfolgte durch eine Backenquetsche, zur weiteren Zerkleinerung dienten die Röstung der Erze sowie Pochwerke, die bald durch Walzenquetschen ersetzt wurden.

Durch verschiedene Rätter und Siebe fand eine Klassierung der Quetschprodukte nach Korngrößen von 0 bis ca. 45 mm statt.

Korngrößen über 16 mm landeten auf den Klaubtischen, wo an die 50 Erzklauberinnen wiederholt eine sehr genaue Vor- und Endsortierung vornahmen. Mittel- und Feinerze wurden geröstet, um einerseits einen Teil des im Roherz enthaltenen Schwefels entweichen zu lassen und andererseits den mit der Zinkblende eng verwachsenen Siderit (Eisenerz) brüchig und magnetisch zu machen. Anschließend erfolgte eine bestmögliche Abtrennung aller eisenhaltigen Minerale (Eisen, Magnetit, Siderit) über elektromagnetische Trommeln.

Die Haupttrennung erfolgte aber im unteren Waschhaus (Quetsch- und Schlämmhaus) über eine größere Anzahl von Stoßherden, Sieben und Setzmaschinen. Während die Stoßherde laufend an einen Prellbock stießen, waren die Setzmaschinen ständigen Hüben ausgesetzt. Das gepochte Feinerz wurde nun mit Wasser in einer Dünnschicht darüber geschlämmt. Durch die Stoß- und Hubbewegungen der Herde und Setzmaschinen setzten sich die Körner mit größerer Dichte, welche spezifisch schwerer waren, allmählich in einer unteren Schicht ab, während sich die leichteren in einer darüberliegenden Schicht ansammelten bzw. darüber hinweg geschwemmt wurden, wodurch sich die Trennung vollzog.

Minerale mit ähnlicher oder gleicher Dichte konnten, wenn sie nicht auf Magnetismus ansprachen, in dieser Aufbereitungsanlage nicht geschieden werden. Das gleiche Problem stellte sich bei feinsten Verwachsungen, da eine Zerkleinerung des Roherzes mit den damaligen Maschinen nur bis zu einem Millimeter möglich war.

Der Zinkgehalt im Endprodukt war mäßig und lag durchschnittlich bei 42%, wobei gleichzeitig mit hohen Ausbringensverlusten zu rechnen war. Etwa 50% der Zinkblende aus dem Roherz gingen verloren.