arricchimento del minerale a Masseria

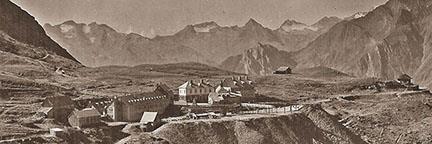

Nella fase della coltivazione dello zinco, che procurò a Monteneve dal 1870 un'ultima grande fioritura, la direzione aziendale statale costruì a Masseria, alla testata della Val Ridanna, un grande impianto di arricchimento al passo con la tecnologia del tempo, che in un primo momento serviva solo per l'arricchimento del minerale di zinco.

I singoli edifici furono costruiti sul pendio lungo il piano inclinato di Masseria, in modo che il trasporto del minerale all'interno dell'impianto potesse essere effettuato sfruttando il più possibile la forza di gravità o mediante carrelli da miniera su binari.

L'impianto è descritto dettagliatamente nella "Rivista austriaca per miniere e fonderie" del 1881. Nel 1893 il k.k. amministratore minerario e dirigente aziendale a Masseria, Josef v. Billek, pubblica una descrizione molto dettagliata dell'impianto e fa notare anche le continue migliorie apportate ai macchinari e i progressi fatti nell'affrontare il problema della polvere e del fumo.

Durante i mesi estivi il minerale grezzo veniva portato per mezzo dell'impianto di trasporto a cielo aperto fino ai due grandi sili al di sopra dell'impianto di arricchimento. La preparazione dei minerale grossolano, cioè lo sminuzzamento e la separazione dei prodotti ricchi di minerali, avveniva tramite un frantoio a ganasce, per l'ulteriore sminuzzamento servivano l'arrostimento dei minerali ed i frantoi a stantuffi, che ben presto vennero sostituiti da frantoi a cilindri. Tramite diversi vagli a scossa e setacci avveniva la classificazione dei prodotti frantumati in grani della grandezza da 0 a circa 45 mm.

I grani superiori ai 16 mm finivano sui tavoli di classificazione, dove le classificatrici eseguivano un'accurata preselezione e una selezione finale. Minerali di media grandezza e fini venivano arrostiti, da un lato per far uscire una parte di zolfo contenuto nel minerale grezzo e dall'altro lato per rendere più friabile e magnetica la siderite strettamente legata alla blenda. Infine aveva luogo una separazione più accurata possibile di tutti i minerali ferrosi (ferro, magnetite, siderite) tramite tamburi elettromagnetici.

La separazione principale avveniva nella laveria inferiore (locale di frantumazione e di lavaggio) tramite un gran numero di vagli a scossa, setacci e macchine crivellatrici. Mentre i vagli a scossa battevano continuamente su un paraurti, le macchine crivellatrici erano costantemente sottoposte a movimento alternato. Il minerale finemente triturato, disteso in uno strato sottile sul tavolo di sfangamento, veniva sottoposto a lavaggio con acqua. Con gli scossoni e i movimenti alternati dei vagli a scossa e delle macchine crivelaltrici, i grani più grandi, e quindi più pesanti, si depositavano lentamente in uno strato più basso, mentre quelli più leggeri si accumulavano in uno strato soprastante e venivano dilavati via; in questo modo la separazione veniva completata.

Minerali della stessa grandezza o similare, dal momento che erano magnetici, non potevano essere separati in questo impianto di arricchimento. Lo stesso problema si presentava per le mescolanze più fini di minerali diversi, poiché con i macchinari di allora era possibile lo sminuzzamento del materiale grezzo solo fino a un millimetro.

Il contenuto di zinco nel prodotto finale era modesto ed era in media del 42%, e nello stesso tempo bisognava fare i conti con elevate perdite durante la separazione. Circa il 50% della blenda andava perduta dal minerale grezzo.

Tutto questo cambiò solo dopo con l'introduzione del procedimento di flottazione.